1传统工艺

传统的饲料加工工艺,国际上主要包含先粉碎后配料与先配料后粉碎两种方式。针对不同类型的饲料所采取的加工工艺有所不同,但不管采取哪种方式,主要包含粉碎、混合、调质、制粒、冷却和打包等工艺。传统工艺相对简单,但最终猪料的成品煳化度(熟化程度)较低、适口性差,仔猪采食后消化率低,影响养殖效率。此外,该工艺在调质过程中,乳清粉等热敏性元素会被破坏,影响颗粒料的最终品质。

2膨胀低温制粒工艺

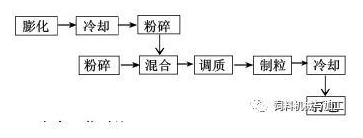

膨胀低温制粒工艺是一种新型的饲料加工工艺。膨胀机与膨化机是利用热、水和摩擦使饲料原料熟化。膨胀工艺包含粉碎、混合、膨胀、冷却、粉碎、混合、调质、制粒、冷却和打包等工艺,其优点是能够提高产能,降低能耗,并使原料释放营养物质,提高营养物质的消化率。大量实验表明,膨化和膨胀工艺对仔猪、育肥猪和哺乳母猪的生产性能具有提升作用。而且工艺复杂,营养物质损失小,有效消除抗营养因子,可降低热敏原料成本,能够保持功能性物质的活性。但是熟化程度不足,一般仅为50%左右,脱毒性能不够,对于教槽料适口性的提升不足。

3专业原料膨化加低温制粒工艺

此工艺目前应用广泛,膨化是结合了水、压力、温度和机械剪切的作用完成的。机镗内温度高达90~200℃,膨化时间在2~30秒。膨化产物会发生一系列物理和化学变化,如淀粉煳化、蛋白质变性,以及酶类、有毒成分和微生物失活等。其特点是降低抗营养因子含量,提高饲料消化率,改善饲料适口性,使动物,尤其是幼年动物的生产性能和饲料利用率得以改进。可针对不同的原料进行相应处理,达到不同的熟化效果,膨化机加工物料的煳化度可以根据需要在50%~95%之间调整,大豆、豆粕等原料脱毒彻底,膨化后添加热过敏元素,营养成分保存良好。

4生产工艺对比

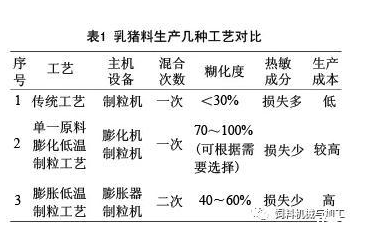

综上所述,不同的饲料加工工艺对饲料的产品特性有重要。影响乳猪饲料中影响乳猪生长的关键因素一是玉米淀粉煳化度,提高玉米淀粉的煳化度,能有效增强饲料的适口性,增加饲料的诱食性,提高能量和消化吸收率。最近研究表明,颗粒的煳化度对动物的生产性能有着巨大的影响。

有数据显示,提高煳化度5%~10%,可使动物的生产性能提高3%~5%,对乳猪料也有相同效果。但当淀粉煳化度超过95%时,淀粉老化增加,消化率反而下降。二是大豆膨化能够破坏蛋白质的一级结构,使一部分肽降解,提高蛋白质消化率。同时能够破坏抗营养因子,使抗胰蛋白酶活性降低。还能使脂肪细胞破裂,提高能量的消化利用率。研究表明,大豆膨化温度在165℃左右时,脲酶活性及胰蛋白酶抑制因子含量均处在较低水平,饲养效果最好。考虑到乳猪各生长期的特殊性,乳猪生长分为两个阶段,即7日龄到断奶为哺乳仔猪阶段,断奶到25kg为乳猪阶段。应根据不同阶段的生长需要,合理设计配方和生产加工工艺。只有通过有针对性的设计,才能合理降低成本,使经济效益最大化。根据几种加工工艺的探讨,乳猪料在不同阶段的适宜加工工艺为:断奶至2日内采用奶粉料(单一原料膨化+混合膨胀+超微粉碎),2~7日内采用颗粒料(单一原料膨化+混合膨胀+低温制粒),7~25kg采用颗粒料(混合膨胀+低温制粒)。