1 材料与方法

1.1试验材料与方法

对36824.6kg陕西二级玉米进行接收与清理、粉碎工段损耗分析;对58t A产品(配方组成:玉米粉61.00%,豆粕23.50%,鱼油2.20%,鱼粉3.50%,面粉7.60%,预混料2.20% ) 生产过程中的混合膨胀和成品工段进行损耗分析。

1.2测定指标和方法

水分测定采用105℃干燥法(GB/T 6435),粗蛋白测定采用凯氏定氮法(GB/T 6432)。

杂质:除玉米粒以外的其他物质,包括筛下物、无机杂质和有机杂质。

不完善粒:受到损伤但尚有使用价值的玉米颗粒,包括虫蚀粒、病斑粒、破碎粒、生芽粒、生霉粒和热损伤粒。

生霉粒:粒面生霉的颗粒。

容重:玉米籽粒在单位容积内的质量,以克/升(g/L)表示。

容重:玉米籽粒在单位容积内的质量,以克/升(g/L)表示。

1.3生产工艺流程

1.3.1主原料接收

原料过磅和检验合格后,通过接收设备清理、磁选后输送进散装仓内存放。

1.3.2原料清理和粉碎工段

原料经输送设备进入生产车间,经初清筛取出杂质和磁选去除磁铁性杂质后进入待粉碎仓,待粉碎仓中的原料经粉碎机粉碎至合格的粒度要求后,经输送设备分配至配料仓。

1.3.3配料和混合工段

根据配方的要求,各种参与配料的原料通过计算机控制的配料秤进入混合机中。配料过程选用一大一小的2台配料秤,以保证配料的准确性和缩短配料时间。

1.3.4膨胀、冷却和粉碎工段

在物料进入膨胀机前,一般需要在调质器中进行蒸气预调质处理,其目的是使物料水分和物理特性处于更易加工的状态。

1.3.5二次配料和混合工段

根据配方的要求,各种参与配料的添加剂通过计算机控制的配料秤进入混合机中,一些用料较少的添加剂、维生素等原料则由人工称量后由人工投入到混合机中,各种原材料在混合机中参与混合,混合过程添加各种液体原料(油脂等)。

1.3.6制粒工段

物料通过调质器进行调质,然后通过制粒机制成不同粒径的颗粒料,随后冷却经分级筛选把不合格的物料重新制粒,合格的颗粒成品进入成品仓打包入库。

1.3.7成品检验

成品检验合格后进入销售环节。

2 结果与分析

2.1玉米接收与清理、粉碎工段损耗分析

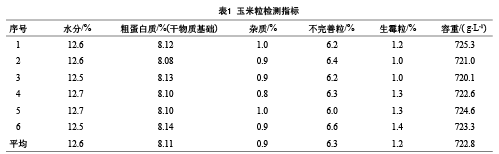

对36824.6kg陕西玉米进行接收检测。根据国家标准(GB 1353—2009)饲用玉米等级质量指标要求,水分含量≤14.0%,杂质含量≤1.0%,不完善粒含量≤6.0%,其中生霉粒≤2.0%,容重≥685g/L为二级玉米,从表1可见,陕西玉米验收等级为二级饲用玉米。

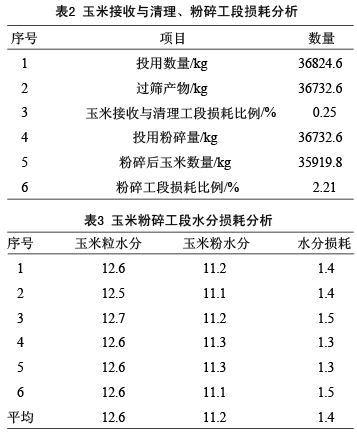

从表2和表3可见,玉米接收与清理工段损耗为0.25%;粉碎工段损耗为2.21%,其中水分损耗为1.40%,其他损耗为0.81%。

2.2 A产品混合膨胀和成品工段损耗分析

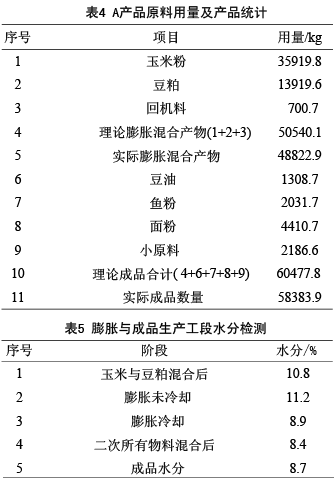

从表4可见,理论膨胀混合产物为50540.1kg,实际膨胀产物为48822.9kg,相差1717.1kg ,损耗为3.40%;理论成品60477.8kg,实际成品58383.9kg,相差2093.9kg,损耗为3.46%。

从表5可见,膨胀后水分增加0.40%,但冷却后水分损耗2.30%,膨胀工段水分损耗为1.90%,二次所有物料混合后水分损耗为0.50%,成品水分增加0.30%。

2.3从原料投用到成品各生产工段损耗分析

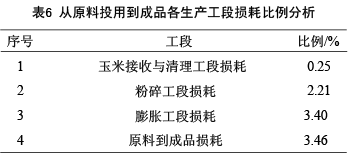

从表6可见,玉米接收与清理工段损耗为0.25%,粉碎工段为2.21%,膨胀工段为3.40%,从原料到成品的总损耗为3.46%。

3 讨论

试验以玉米为主原料在清理工段筛出物损耗为0.25%;粉碎工段损耗为2.21%,其中水分损耗为1.40%,其他损耗为0.81%。饲料在加工过程中,水分损耗的主要工序为物料接收、输送、吸风、粉碎、配料、混合、调质、均质、制粒、冷却、膨化、干燥和储存等。饲料中的水分损失随粉碎细度的增加而增加。粉碎过程中水分的损耗远大于其他工序的水分损耗,且夏季高于冬季。饲料在粉碎工序中的水分损耗约为0.50%~1.00%,试验中为1.40%,高于此范围。不同的粉碎工艺组合水分损失量不同,其中以粉碎后物料采取气力输送时水分损失最多,因物料粉碎过程中的水分损失随气温增加而增加,所以粉碎物料应尽量减少重复粉碎,降低粉碎室的气温亦可减少水分的损失,为此,粉碎室的进风如有地下室的,应尽量采用地下室的低温空气,不仅可降低水分损失,而且能提高粉碎效率。粉碎玉米时,玉米的含水率对损耗有一定影响,当整批玉米含水率超过15% ,平均有1.2%的损耗,当整批玉米含水率低于14%时,平均只有0.81%的损耗,玉米粉碎最大损耗接近1%,使用机械运输的水分损耗为0.22%,使用气力运输的损耗为0.95%。试验中,玉米水分含量为12.6%,但水分损耗高于0.81%,其原因有待进一步分析。

膨胀工段包括由水热处理的调质、挤压膨化(湿法膨胀需加水或蒸汽来增湿)、干燥和冷却等工序。物料的水分在膨胀工段中的变化较为激烈,调质和湿法挤压膨胀使得水分明显增加10%~15%,物料总含水量达23%~28%,干燥使得物料水分含量下降8%~13%,冷却及输送等使水分含量再下降2%~4%,物料最后含12%~13%的安全储藏水分。膨胀、干燥、冷却及输送的水分损失约为0.80%~2.00%[2],试验的水分损失为1.90%,在此范围内。而闫永智[7]研究表明饲料在整个加工过程中,损失的水分基本上是机械结合水和部分物理化学结合水,损失率约为3%。

物料制粒工序包括经水热处理的调质、制粒和冷却过程,该过程是物料水分变化最激烈的过程。调质(无均质)是使物料水分增加的过程,一般当物料温度提高11℃,物料水分就增加1%。而制粒时因摩擦和挤压使物料温度进一步上升约2~3℃,水分增加0.2%~0.3%。一般要求制粒时物料水分在17%~18%,制粒温度在80~90℃。制粒后的物料须冷却,确保不产生结露,颗粒冷却最低温度要求为不高于室温7℃ ,随后颗粒料温与室温趋向平衡。因此,物料在冷却过程中会失去水分,料温每降低11℃,物料水分就损失1%。此外,因粉尘泄露造成的饲料损耗被认为排在第2位,减少粉尘最直接的措施是将饲料加工的各种设备进行严格密封。试验中,从原料到成品的总损耗为3.46%,如果饲料价格为3~3.5元/kg,则每吨饲料损失103.8~121.1元。吴凡[8]研究水分增加与产量降低的关系,发现水分每增加1%,产量降低4%~6%。饲料加工中应做好水分的控制,要促进企业实现经济效益,减少成本消耗,就需要对一些工艺设计和设备结构进行调整,通过减少饲料中水分损耗,并使添加的水分稳定地留在饲料内部,预计可减少0.2%~0.3%的水分损耗,故控制原料水分损耗、改进加工工艺及降低成本势在必行。

4 结论

在饲料生产中,从原料到产品,原料的接收与清理、输送、粉碎、配料、混合、膨胀(调质)、制粒、冷却、包装和储存等工序均会导致损耗产生。发生于饲料生产过程中的损耗主要为水分损耗,并且膨胀工段损耗大于粉碎工段损耗,水分损耗在膨胀工段为1.90%,在粉碎工段为1.40%,其他损耗在膨胀工段为1.50%,在粉碎工段为0.81%。饲料生产企业有必要改进相关环节的加工工艺,将损耗控制在一个较低的水平,使饲料加工能够获得较好的经济效益。