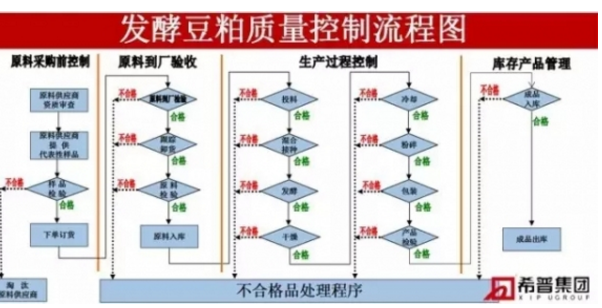

一、源头控制

源头控制,普遍认为原料采购到厂检验控制就是源头,做好这个环节就是控制了源头的质量,但我这里所说的的源头还包括采购前的原料质量控制。

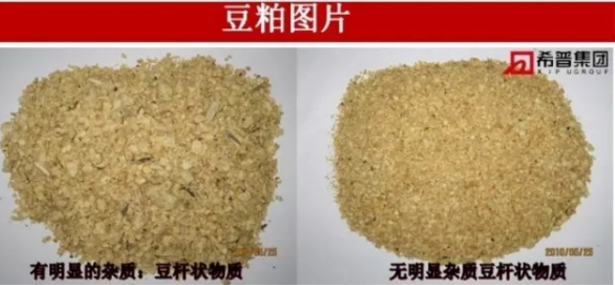

采购前的原料质量控制,就是建立并实施供应商评价和再评价制度,原料采购前对要采购的原料进行抽样(或供应商寄样)检验,采购部门接到检验合格报告单后纳入合格供应商名录方能采购。发酵豆粕厂家生产所用原料相对单一,主要原料是豆粕,所以对豆粕质量控制尤其重要。不同厂家生产出来的豆粕质量是有差异的,就是同一个豆粕生产厂家不同时期生产的豆粕质量也有差异,因投产前期造成质量不稳定的因素较多,所以投产前期生产的豆粕一般不考虑使用,待豆粕质量稳定之后再考虑使用。

原料采购到厂检验控制,严格按《原料采购验收质量标准》中规定的指标项目进行检验,原料要树立没有免检概念,到厂原料都要抽样检验,同时质检员全程跟踪卸货,监控原料质量。执行原料质量检验评价“3+1”模式:“3” 是指感观检查、显微镜检、理化检验;“1” 是指卫生指标。只有“3+1”都合格的情况下,此原料才能判定为合格;有一项出现不合格,此原料即判定为不合格。

原料检验合格入库之后,还要加强库存质量管理,质检员每天巡查各个堆位原料质量情况,有异常情况即刻上报质量负责人处理。原料使用按“先进先出”的原则,质检员监督原料使用。

二、菌种质量控制

菌种质量控制,应加强妥善保藏菌种,防止菌种发生衰退,使用前对菌种进行查验,以确保发酵豆粕产品质量。

三、生产过程控制

生产过程控制,首先是对产品配方管理,严格按《配方管理制度》执行,生产人员按照配方中豆粕及菌种的品种和数量配料,品控员全程跟班生产,监控生产质量,重点监控生产各工段设定工艺参数:混合时间、发酵时间、发酵温湿度、干燥温度、粉碎细度等,同时做好监控工作记录。

其次是对生产设备清洁管理,为了确保生产出来的产品质量稳定,需要制定对各种生产设备清洁规定,对除尘脉冲、提升机底座、分配器、初清筛、永磁筒、混合机、干燥机、冷却塔、粉碎机、各种料仓等生产设备定期清洁,以保持生产设备干净卫生,避免生产设备中的残留物料时间过长发生霉变引起污染。

四、产品检验

产品检验是验证产品合格与否的必要手段,也是产品能否出厂的依据。生产的每个批次产品都需抽样检验理化指标,并按照《产品留样观察制度》对原料、半成品、成品进行留样,以便后期观察和备查。

五、库存产品管理

库存产品管理严格执行仓库管理规定,防止鼠害,成品需放在垫板上并不能受阳光直射,按“先进先出”的原则发货。

六、产品销售管理

产品销售管理要求销售业务人员对所销售产品进行跟进管理,告知客户库存成品需放在垫板上并不能受到阳光直射,按“先进先用”的使用原则,避免库存条件不理想或时间过长引发质量隐患。

七、生产和检化验人员操作技能培训管理

合格产品是生产操作人员生产出来的,不是检化验人员检验出来的,因此对生产人员的操作技能水平和生产岗位操作流程培训尤其重要,生产人员培训是否到位,将直接影响产品质量。只有生产人员培训到位,产品质量才能得到根本保证。

产品检验是验证产品合格与否的必要手段,因此对检化验人员的检验技能要求高,做到检验结果及时和准确。怎样做到检验结果的及时性和准确性?首先化验员要做到持证上岗,上岗前要进行检化验操作培训,熟悉检化验操作流程;其次要对检化验设备定期校准和日常维护保养。

综上所述,只要对以上7个环节进行全面质量控制,产品质量将得到保证,产品质量的稳定性将大大提高。能否生产出质量稳定的产品是评价发酵豆粕厂家质量管理水平的综合体现,也是发酵豆粕厂家质量管理职能持续发挥有效作用的表现。