近期,我公司系统地收集了国内外相关输送设备厂家技术资料并现场调研,分析相关市场分布、设备结构及技术参数数据。总结出埋刮板输送机的发展趋势:①向大型化发展,大型化包括大输送能力、大单机长度和大输送倾角等几个方面;②扩大使用范围,发展能在高温、低温条件下,有腐蚀性、放射性、易燃性物质的环境中工作的,以及能输送炽热、易爆、易结团、粘性的物料的输送机;③使输送机的构造满足物料搬运系统自动化控制对单机提出的要求;④降低能量消耗以节约能源,已成为输送技术领域内科研工作的一个重要方面;⑤减少各种输送机在作业时所产生的粉尘、噪声和排放的废气。

1 新型埋刮板输送机结构介绍

目前国内使用埋刮板输送机市场发展很快,国外先进的输送设备不断充斥着国内市场,主要表现在埋刮板输送机结构形式及输送方式的改变,这里主要介绍一种我们消化吸收改进并拥有自主知识产权的一种新型埋刮板输送机。

新型埋刮板输送机(图1)的主要结构由机头、驱动节、中间节、盖板、进出料口、机尾及牵引链条组成,是一种在封闭的矩形断面的壳体内借助与运动着的牵引链条连续输送散状物料的运输设备,其操作和维修比较方便。传动采用减速电机通过链传动与头部传动轴相连的形式。

机头由壳体、主动链轮、主动轴、轴承及轴承座、头部导轨、观察快开门、防堵检测传感器等组成。头部采用组装式结构方便拆卸,传动罩壳采用全封闭结构,可进行存油润滑,端面配置防堵检测传感器,当头部下料不及时出现堵料情况可及时报警。动力输入在头部两侧任意选择,视现场情况而定。

驱动节由1m中间节、支撑板、平台、减速电机组成,采用高强螺栓紧固连接,保证运转的可靠性,维修拆卸方便。通过减速电机带动链条传动、输送系统工作。中间节标准长度每节3m,采用组装式结构,便于更换及检修;由底板体、侧板体、导轨和衬板等部件组成,其中衬板可以进行选配;底板和导轨可选配耐磨猛钢板和超高分子聚乙烯板

(UHMW-PE);中间节上可以开有观察窗,以方便检查维修。

盖板采用“屋脊”型结构,既增加了刚性,又可防止积水,标准1.5m一节,单人检修维护时方便拆卸;牵引链条是主要的工作部件,由刮板和链条的组成。刮板是由超高高分子聚乙烯(UHMW-PE)或尼龙制品,起着推动物料的作用,输送结束时也可将机槽内剩余物料清扫干净。链条采用高强度焊接弯板链作为载具,适用于抗强烈冲击,物料磨损以及含有大量粉尘的较差工作环境,具有强度高,耐磨性好的优点。机尾由壳体、被动轴、被动链轮、张紧机构等组成,张紧机构用于调节牵引链条的松紧程度。

2 与现有埋刮板输送机对比分析

2.1链条对比

埋刮板输送机的核心部件是牵引链条,市场主要采用套筒滚子链、模锻链及焊接弯板链。

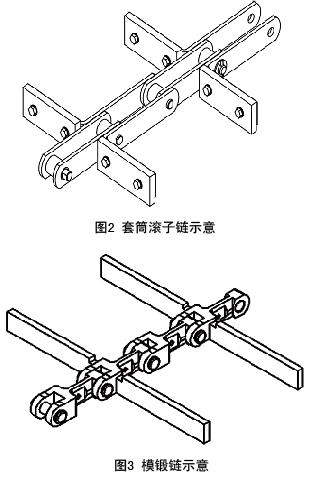

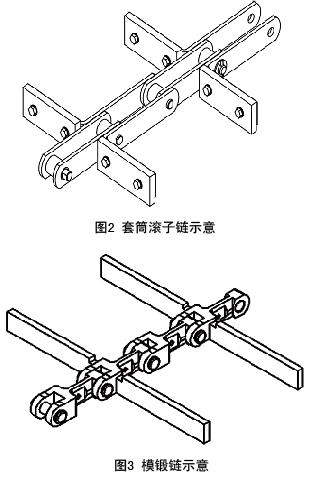

套筒滚子链(图2)结构由内外链板、销轴、滚子和衬套组成,有时可以不用衬套,内外链板是用冲压的方式加工而成,标准化程度高,加工简单,成本低。

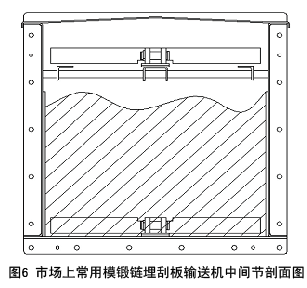

图6为市场上常用模锻链埋刮板输送机中间节剖面图,底板中间有安装导轨用于支撑链条,通过链杆和导致直接接触摩擦,带动物料,链条两侧翼板与底板有间隙,清理不干净,容易积料,增加破碎率,上层导轨也是一样,链条直接和导轨接触。

3.2安全保护装置

啮合方式是滚子与头轮齿啮合,可减少之间摩擦。其优点是转动自由,铰接处压力低,可降低磨损,延长使用寿命,拆换链条时必须成对更换;抗拉强度低,适用于输送物料500t/h以下埋刮板输送机。

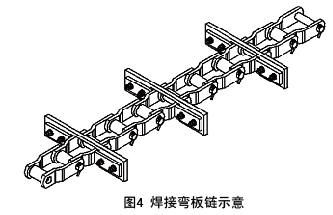

模锻链(图3)采用棒料模锻而成,由链杆与销轴组成,链杆通过模锻或辊锻,再进行机加工制成,其链杆分为大头、小头和杆身三部分。此链条工艺特点是:在锻压过程中对材料的纤维组织有一定的加强作用;且表面采用低碳合工艺金钢渗碳处理。这样,既有较高的表面耐磨性,又有优良的综合机械性能,耐磨损、质量轻、强度高、使用寿命长;它在与头轮轮齿啮合和在导轨上运行时是滑动摩擦。

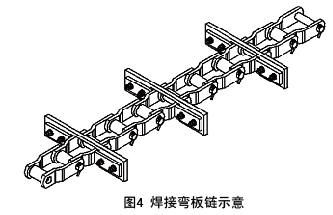

焊接弯板链(图4),链条由一系列的弯板链节用销轴连接组成,板孔与销轴的连接可以采用过盈配合或采用机械止锁方式,其销轴、链板均经过特殊热处理,可进行全面硬化和部分硬化,提供了最大耐碰撞性和最佳的抗磨寿命,链条两翼与耐磨刮板通过螺栓连接。

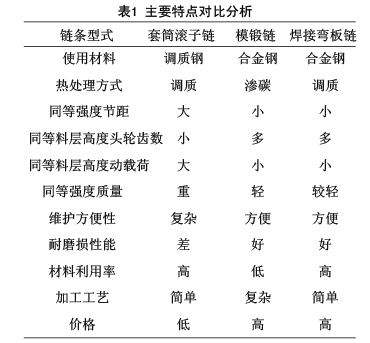

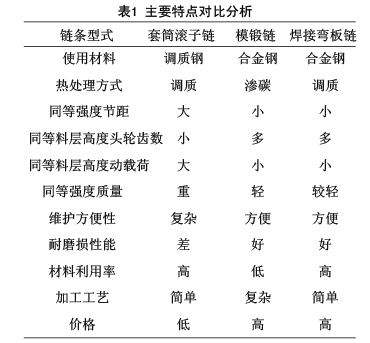

套筒滚子链、模锻链及焊接弯板链的主要特点对比分析见表1。

2.2结构对比

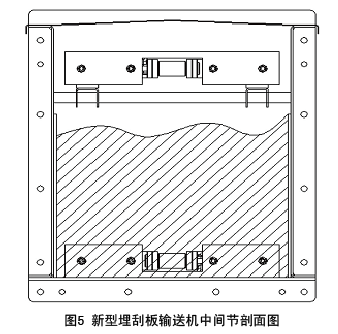

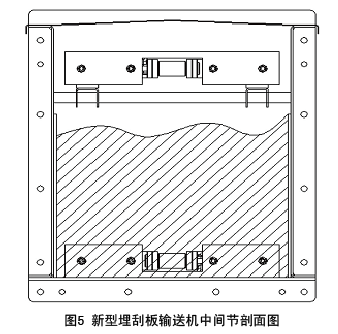

图5为新型埋刮板输送机中间节剖面图,图中底板上导轨取消,链条上装有耐磨刮板与底板直接接触,上层导轨直接和耐磨刮板接触,避免了链条直接跟底板及上层导轨接触,从而保护了链条直接的磨损,大大提高了链条的使用寿命,维修时只需更换耐磨刮板即可。

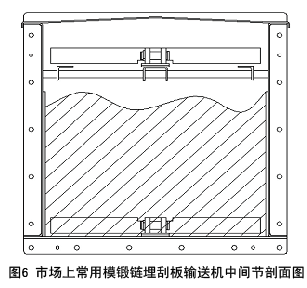

图6为市场上常用模锻链埋刮板输送机中间节剖面图,底板中间有安装导轨用于支撑链条,通过链杆和导致直接接触摩擦,带动物料,链条两侧翼板与底板有间隙,清理不干净,容易积料,增加破碎率,上层导轨也是一样,链条直接和导轨接触。

采用焊接弯板链改变链条与导轨的接触形式,保护链条,降低物料的破碎率及残留率,提高链条的使用寿命。

3 先进性及其优点

3.1人性化设计

(1)埋刮板输送机中间壳体盖板应设计成“屋脊”型,既增加了刚性,又可防止积水。

(2)盖板和侧板均不开孔,取消螺栓连接,拆卸方便(现阶段国内大部分厂家都采用螺栓联接,拆卸时很不方便,时间长了螺栓容易腐蚀,腐蚀会影响到整个盖板油漆面),盖板内侧与侧板接触面粘贴单面橡胶进行密封,防止灰尘外溢。

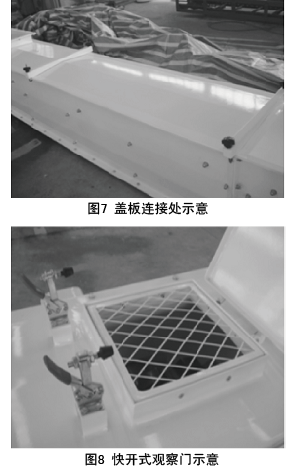

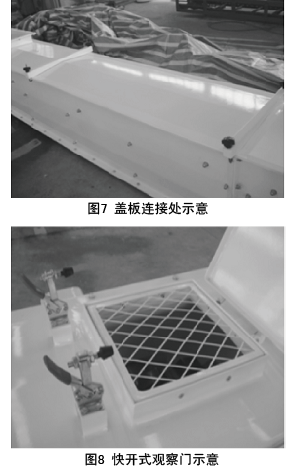

(3)盖板连接处采用(图7)连接密封组件,橡胶星型把手、压盖、不锈钢弯钩、发泡橡胶,最大程度保证不腐蚀零部件,维护,拆卸,检修方便。

(4)观察的方便性,从结构上考虑,在头、尾部壳体的盖板上,相对于链轮位置要设有快开式观察门(图8),便于观察链条与链轮的啮合情况。观察门与盖板采用铰链固定,易于开启;为防尘、防水、在门盖内侧填有橡胶密封条,关闭时压紧密封条以达到密封效果,观察窗内置防护网。在头、尾部和中间加卸料口处的适当位置要设透明观察窗;观察窗的透明板采用钢化玻璃,它坚固、耐用、耐磨、能清晰观察物料状况,且便于更换。

3.2安全保护装置

(1)头部设置防堵开关;当头部下料不畅,积料、过多时,为了保护减速电机不过载,当物料触发防堵塞开关,就会自动停机。

(2)尾部安装速度检测装置;它主要将对刮板机有可能出现的断链及打滑故障进行监测,并能及时自动报警同时电机断电,以保护设备。

(3)张紧限位开关,采用行程开关,当尾轴张紧到一定极限触发行程开关时,连杆驱动开关的接点引起闭合的接点分断或者断开的接点闭合,由开关接点开、合状态的改变去控制电路和电机。

(4)偶合器应采用二级油温报警。

(5)轴承温度检测器,主要用于测量轴承座内润滑油脂温度,当温度超过设定值时就会报警,从而保护轴承。

4 结束语

随着粮食行业的不断发展,大型输送设备也在不断地向高端发展,在单体输送设备产量需求和维护要求不断提高的背景下,拆装便捷、维护简单、使用寿命更长的结构设计,将必然成为今后大型埋刮板输送设备的主流发展方向。

随着粮食行业的不断发展,大型输送设备也在不断地向高端发展,在单体输送设备产量需求和维护要求不断提高的背景下,拆装便捷、维护简单、使用寿命更长的结构设计,将必然成为今后大型埋刮板输送设备的主流发展方向。