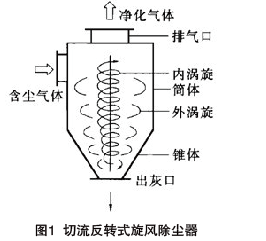

1 结构与原理

旋风除尘器按气流进入方式分为切流转式、轴流反转式、直流式等。饲料行业除尘器所使用的主要是切流反转式。其工作原理为:含尘气体通过进口起旋器产生旋转气流,进入旋风除尘器后,沿外壁自上而下作螺旋形旋转运动,这股向下旋转的气流到达锥体底部后,转而向上,沿轴心向上旋转,其结构见图1。气流作旋转运动时,尘粒在惯性离心力的作用下移向外壁,在气流和重力共同作用下沿壁面落入灰斗,去除了粉尘的气体汇向轴心区域由排气芯管排出。

旋风除尘器的性能通常以其处理量、效率、阻力降3个主要技术指标来表示。处理量系指除尘器装置在单位时间内所能处理的含尘气体量,它取决于装置的型式和结构尺寸;效率是除尘装置除去的粉尘量与未经除尘前含尘气体中所含粉尘量的百分比;阻力降有时称压力降,它代表含尘气体经过除尘装置所消耗能量大小的一个主要指标,压力损失大的除尘装置,在工作时能量消耗就大,运转费用高。

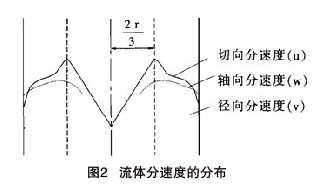

2 流体流动状态

旋风除尘器的气流是由切向、径向及轴向构成的复杂紊流状态(见图2)。①切向速度:切向速度在内、外旋流中方向一致朝外。切向速度在内旋流中随筒体半径的减小而减小,在外旋流中随筒体半径的减小而增加,在内、外旋流的交界面处达到最大值。切向分速度使粉尘颗粒在径向方向加速度的作用下产生由内向外的离心沉降速度,从而把粉尘颗粒推到圆筒壁而被分离。②径向速度:径向速度在内旋流中方向朝外,在外旋流中方向朝内,在内、外旋流的交界面处形成一个假想的圆柱面。径向分速度使得粉尘颗粒在半径方向由外向内推到中心部涡核而随上升气流排离旋风除尘器,形成了旋风分离器的主流,使得旋风除尘器中气、固相物质的较好的分离。径向分速度的存在也导致了内旋气流在上长过程中流动状态的极度混乱,湍动剧烈形成大量旋涡,把在沉降段(圆筒部分)已与气体分离的尘粒重新又搅拌起来,造成部分尘粒被气体一起排离旋风除尘器的二次扬尘现象,形成了旋风分离器的次流,结果使旋风分离器效率下降。旋风器的边壁处和锥体气旋的交换处是二次扬尘的主要区域。③轴向速度:轴向速度在筒体外壁附近方向朝下,靠近轴心部分方向朝上,且在轴心底部速度最大。当气流由锥筒体询问反转上升时,轴向速度会将已除下的粉尘重新带走,形成返混现象,影响除尘效率。

此外,由于轴向分速度和径向分速度的存在,使得旋风除尘器在工作时经常形成上灰环和下灰环,其中灰环对于粉尘颗粒捕集分离有一定的作用,而上灰环的存在使得原来已被捕集分离有一定的作用,而上灰环的存在使得原来已被捕集分离有一定的作用,而上灰环的存在使得原来已被捕集分离在圆柱体边壁的粉尘先沿外筒壁向上移动,然后沿顶盖向内移动,又沿内筒的外壁向下移,最后短路而排离旋风器,降低除尘效率。由此可见,克服分离器分离效果不好的办法,必须从三方面着手,一是消除“上灰环”避免尘粒走短路;二是尽量减少气体分离段的湍流,降低二次扬尘的机会;三是克服尘粒在分离段的负沉降运动(径向运动)。

3 影响除尘效果的因素

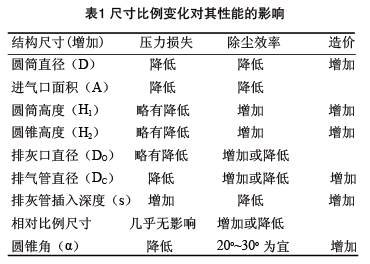

3.1 除尘器结构尺寸对其性能的影响

旋风除尘器的各个部件都有一定的尺寸比例,每一个比例关系的变动,都能影响旋风除尘器的效率和压力损失。其中除尘器直径、进气口尺寸、排气管直径为主要影响因素。它们的变化对除尘器性能的影响关系见表1。在使用时应注意,表1中所示的尺寸只能在一定范围内进行调整,当超过某一界限时,有利因素也能转化为不利因素。另外,有的因素对于提高除尘效率有利,但却会增加压力损失,因而对因素的调整必须兼顾。

3.1.1 进气口

旋风除尘器的进气口是形成旋转气流的关键部件,是影响除尘效率和压力损失的主要因素。切向进气的进口面积对除尘器有很大的影响,进气口面积相对于筒体断面小时,进入除尘器的气流切线速度大,有利于粉尘的分离。

3.1.2 圆筒体直径和高度

圆筒体直径是构成旋风除尘器的最基本尺寸。旋转气流的切向速度对粉尘产生的离心力与圆筒体直径成反比,在相同的切线速度下,筒体直径D越小,气流的旋转半径越小,粒子受到的离心力越大,尘粒越容易被捕集。因此,应适当选择较小的圆筒体直径,但若筒体直径选择过小,器壁与排气管太近,粒子又容易逃逸;筒体直径太小还容易引起堵塞,尤其是对于粘性物料。当处理风量较大时,因筒体直径小处理含尘风量有限,可采用几台旋风除尘器并联运行的方法解决。并联运行处理的风量为各除尘器处理风量之和,阻力仅为单个除尘器在处理它所承担的那部分风量的阻力。但并联使用制造比较复杂,所需材料也较多,气体易在进口处被阻挡而增大阻力。因此,并联使用时台数不宜过多。筒体总高度是指除尘器圆筒体和锥筒体两部分高度之和。增加筒体总高度,可增加气流在除尘器内的旋转圈数,使含尘气流中的粉尘与气流分离的机会增多,但筒体总高度增加,外旋流中向心力的径向速度使部分细小粉尘进入内旋流的机会也随之增加,从而又降低除尘效率。筒体总高度一般以4倍的圆筒体直径为宜,锥筒体部分,由于其半径不断减小,气流的切向速度不断增加,粉尘到达外壁的距离也不断减小,除尘效果比圆筒体部分好。因此,在筒体总高度一定的情况下,适当增加锥筒体部分的高度,有利提高除尘效率。一般圆筒体部分的高度为其直径的1.5倍,锥筒体高度为圆筒体直径的2.5倍时,可获得较为理想的除尘效率。

3.1.3 排风管

排风管的直径和插入深度对旋风除尘器效率影响较大。排风管直径必须选择一个合适的值,排风管直径减小,可减小内旋流的旋转范围,粉尘不易从排风管排出;有利于提高除尘效率,但同时出风口速度增加,阻力损失增大。若增大排风管直径,虽阻力损失可明显减小,但由于排风管与圆筒体管壁太近,易形成内、外旋流“短路”现象,使外旋流中部分未被清除的粉尘直接混入排风管中排出,从而降低除尘效率。一般认为排风管直径为圆筒体直径的0.5~0.6倍为宜。排风管插入过浅,易造成进风口含尘气流直接进入排风管,影响除尘效率;排风和插入深度一般以略低进风口底部的位置为宜。

3.1.4 排灰口

排灰口的大小与结构对除尘效率有直接的影响。增大排灰口直径可使除尘器提高压力除,对提高除尘效率有利,但排灰口直径太大会导致粉尘的重新扬起。通常采用排灰口直径Do=(0.5-0.1)Dc。

3.2 操作工艺参数

在旋风除尘器尺寸和结构定型的情况下,其除尘效率关键在于运行因素的影响。

3.2.1 流速

旋风除尘器是利用离心力来除尘的,离心力愈大,除尘效果愈好。在圆周运动(或曲线运动)中粉尘所受到的离心力为:F=ma

式中:F——离心力,N;

m——粉尘的质量,kg;

a——粉尘的离心加速度,m/s2 。

因为,a=VT2 /R

式中:VT——尘粒的切向速度,m/s;

R——气流的旋转半径,m。

所以,F=mVT2 /R

可见,在旋风除尘器的结构固定(R不变),粉尘相同(m稳定)的情况下,增加旋风除尘器入口的气流速度,旋风除尘器的离心力就愈大。而旋风除尘器的进口气量为:Q=3600 AVT

式中:Q——旋风除尘器的进口气量,m3/h;

A——旋风除尘器的进口截面积,m2。

所以,在结构固定(R不变,A不变)、粉尘相同(m稳定)的情况下,除尘器入口的气流速度与进口气量成正比,而旋风除尘器的进口气量是由引风机的进风量决定的。

可见,提高进风口气流速度,可增大除尘器内气流的切向速度,使粉尘受到的离心力增加,有利于提高其除尘效率,同时,也可提高处理含尘风量。但进风口气流速度提高,径向和轴向速度也随之增大,紊流的影响增大。对每一种特定的粉尘旋风除尘器都有一个临界进风口气流速度,当超过这个风速后,紊流的影响比分离作用增加更快,使部分已分离的粉尘重新被带走,影响除尘效果。另外,进风口气流增加,除尘阻力也会急剧上升,压损增大,电耗增加。综合考虑旋风除尘器的除尘效果和经济性,进风口的气流速度控制在12~20m/s之间,最大不超过25m/s,一般选14m/s为宜。

3.2.2 粉尘的状况

粉尘颗粒大小是影响出口浓度的关键因素。处于旋风除尘器外旋流的粉尘,在径向同时受到两种力的作用,一是由旋转气流的切向速度所产生的离心力,使粉尘受到向外的推移作用;另一个是由旋转气流的径向速度所产生的向心力,使粉尘受到向内的推移作用。在内、外旋流的交界面上,如果切向速度产生的离心力大于径向速度产生的向心力,则粉尘在惯性离心力的推动下向外壁移动,从而被分离出来;如果切向速度产生的离心力大于径向速度产生的向心力,则粉尘在向心力的推动下进入内旋流,最后经排风管排出。如果切向速度产生的离心力等于径向速度产生的向心力,即作用在粉尘颗粒上的外力等于零,从理论上讲,粉尘应在交界面上不停地旋转。实际上由于气流处于紊流状态及各种随机因素的影响,处于这种状态的粉尘有50%的可能进入内旋流,有50%的可能向外壁移动,除尘效率应为50%。此时分离的临界粉尘颗粒称为分割粒径。这时,内、外旋流的交界面就像一张孔径为分割粒径的筛网,大于分割粒径的粉尘被筛网截留并捕集下来,小于分割粒径的粉尘,则通过筛网人排风管中排出。旋风除尘器捕集下来的粉尘粒径愈小,该除尘器的除尘效率愈高。离心力的大小与粉尘颗粒有关,颗粒愈大,受到离心力愈大。当粉尘的粒径和切向速度愈大,径向速度和排风管的直径愈小时,除尘效果愈好。气体中的灰分浓度也是影响出口浓度的关键因素。粉尘浓度增大时,粉尘易于凝聚,使较小的尘粒凝聚在一起而被捕集,同时,大颗粒向器壁移动过程中也会将小颗粒挟带至器壁或撞击而被分离。但由于除尘器内向下高速旋转的气流使其顶部的压力下降,部分气流也会挟带细小的尘粒沿外壁旋转向上到达顶部后,沿排气管外壁旋转向下由排气管排出,导致旋风除尘器的除尘效率不可能为100%。

根据除尘效率计算公式:η=(1-So/Si)×100%

式中:η——除尘效率;

So——出口处的粉尘流出量,kg/h;

Si——进口处的粉尘流入量,kg/h。

因为旋风除尘器的除尘效率不可能为100%,当进口粉尘流入量增加后,除尘效率虽有提高,排风管排出粉尘的绝对量也会大大增加。所以,要使排放口的粉尘浓度降低,则要降低入口粉尘浓度,可采取多个旋风除尘器串联使用的多级除尘方式,达到减少排放的目的。

3.2.3 运行的影响

旋风除尘器下部的严密性是影响除尘效率的又一个重要因素。含尘气体进入旋风除尘器后,沿外壁自上而下作螺旋形旋转运动,这股向下旋转的气流到达锥体底部后,转而向上,沿轴心向上旋转。旋风除尘器内的压力分布,是轴向各断面的压力变化较小,径向的压力变化较大(主要指静压),这是由气流的轴向速度和径向速度的分布决定的。气流在筒内作圆周运动,外侧的压力高于内侧,而在外壁附近静压最高,轴心处静压最低。即使旋风除尘器在正压下运动,轴心处也为负压,且一直延伸到排灰口处的负压最大,稍不严密,就会产生较大的漏风,已沉集下来的粉尘势必被上升气流带出排气管。所以,要使除尘效率达到设计要求,就要保证排灰口的严密性,并在保证排灰口的严密性的情况下,及时清除除尘器锥体底部的粉尘,若不能连续及时地排出,高浓度粉尘就会在底部流转,导致锥体过度磨损。

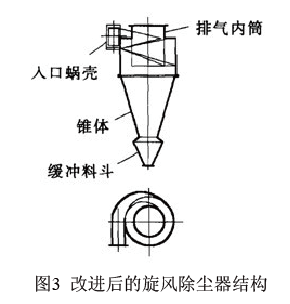

4 除尘器结构改进

在旋风除尘器的众多性能指标中,压力损失和分离效率是最为重要的参数,其症结是消除“上灰环”。解决上灰环问题的方法之一是通过设置灰尘隔离室,即采用旁路式旋风除尘器,它主要是在普通旋风除尘器的基础上增加一个螺旋形的旁路分离室,在除尘器顶部形成的上涡旋粉尘环,从旁路分离室引至锥体部分。这样可使导致除尘效率降低的二次流变为能起粉尘聚集作用的上涡旋气流,提高除尘效率。除此之外,还可通过添加导向叶片、改变气流进口形状等措施来消除上灰环。为了解决边壁处的二次扬尘问题,可采用环缝气垫耐磨旋风除尘器,它是在普通旋风除尘器内侧设置环缝套圈,粉尘在旋转气流作用下向边壁靠近,然后利用靠近边壁处的下行气流将粉尘融入环缝,由于环缝的存在,不仅要以减少二次扬尘,而且使高速旋转的上、下灰环消失,提高除尘效率。但这些方法实际使用效果并不是十分理想。现在提出一种新的改进方法使旋风除尘器的分离性能得到极大提高。改进后的新型旋风除尘器结构见图3。

这种新型旋风除尘器在结构相主要改进如下:①进口管下斜5o-10o,使气流在旋转的同时保证了向下的旋转。并且下倾角确保了尘粒反弹时绝对折射朝下。向下旋转,引起除尘器顶部倒空形成上涡旋气流产生顶部灰环,灰环沿着排气管道外表面旋转向下时,会在排风管入口处与已净化废气的上旋气流混合,而后经排风管排出除尘器。②进口管采用180o的半圈螺进筒后才旋转,而改进型则是确保尘气调整旋转起来后才进筒。③进口螺旋道截面递减,增大了气流旋转起来后离心力。含粉尘的气体在螺旋道中实现1.4倍加速。提高了尘粒的惯性,降低了尘粒沉降的时间。④锥体长度加长并采用200小锥角,增加了气流在分离器中的停留时间,有利于小颗粒的沉降完全,且使向下旋转的气体平缓地转变成折转向上的旋转,从而使除尘效率得以提高。⑤除尘器下设缓冲料斗,有效改善废气在筒体内的流动工况,减少了灰斗的反混现象和下灰环可能产生的二次扬尘。⑥出风管增长,直到螺旋轨道的底部,防止了内侧部分尘粒裹进出风管。⑦进口、加速段、出口的截面积之比扩大为1:0.7:2,即出口网速是进口速度的一半;出口风速是内部加速段的1/3。改进型除尘器粒子的离心力比在传统型除尘器中的离心力增大了1.4倍以上。而出口处,负压对粒子的吸力比传统型约小了1/4。因此,气流进筒后,尘粒因惯性大,使得稍小些的颗粒在气流在旋风除尘器中停留时间内也能得到分离。出风网速降低,也使得部分细小的颗粒能摆脱上升气流的吸力而有机会沉降下来,从而使其分享。

5 小结

如何提高旋风除尘器效率是当前饲料行业需要解决的一个重要课题。研究和分析影响旋风除尘器除尘效率的因素,是设计、选用、管理和维护旋风除尘器的前提,也是探求提高旋风除尘器除尘效率途径的必由之路。由于旋风除尘器内气流速度及粉尘微粒的运动等都较为复杂,影响其除尘效率的因素较多,需要我们进行全面分析,综合考虑,寻求最优设计方案和运行管理方法。当前,旋风除尘器仍以其结构简单、体积小、制造维修方便、除尘效率较为理想等优点,成为目前饲料企业主要除尘设备之一。随着旋风除尘器认识的进一步的深入和完善,它必将在饲料行业除尘中发挥更大的作用。

如何提高旋风除尘器效率是当前饲料行业需要解决的一个重要课题。研究和分析影响旋风除尘器除尘效率的因素,是设计、选用、管理和维护旋风除尘器的前提,也是探求提高旋风除尘器除尘效率途径的必由之路。由于旋风除尘器内气流速度及粉尘微粒的运动等都较为复杂,影响其除尘效率的因素较多,需要我们进行全面分析,综合考虑,寻求最优设计方案和运行管理方法。当前,旋风除尘器仍以其结构简单、体积小、制造维修方便、除尘效率较为理想等优点,成为目前饲料企业主要除尘设备之一。随着旋风除尘器认识的进一步的深入和完善,它必将在饲料行业除尘中发挥更大的作用。