在家禽饲料生产中的大部分制粒系统都采用常压调质器。这种类型的调质器,不会挤压粉料或带来切变,干燥的粉料与蒸汽融合。水分对延缓粉料经过压模和恰当的结块成形起到关键作用。蒸汽提供的热能对于水分均一地进入饲料颗粒中是至关重要的。一般来说,经调质后的饲料水分在16.5 %~ 17.0 %比较理想。

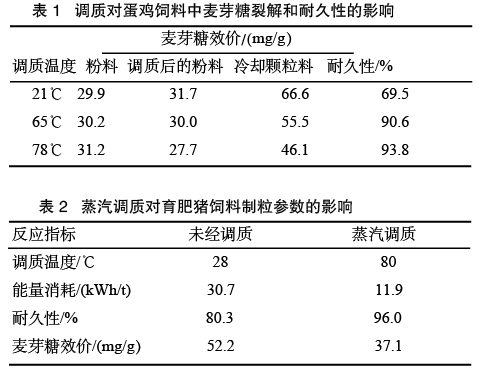

调质的确能提高颗粒质量,但不能增加成品饲料 的糊化度。表1中的数据说明,调质不能增加某一种特定饲料的糊化度,对饲粮的耐久性有很大影响。在调质过程中,增加水分,有可能通过毛细管作用参与颗粒内黏接。这种黏接也许是通过胶黏物使得饲料在制粒中达到适当的糊化度。这种方式与物理糊化相比,更有利于制粒。表2展示了通过蒸汽调质能降低制粒时的能量需要。但能增加颗粒饲料的耐久性 。

1 合理应用

数据表明调质的益处是显而易见的:只要操作正确,适当地进行调质能够提高颗粒质量,降低制粒的能量需要。关键问题不是调质的功效,而是正确地应用调质技术。

常压调质器在设计上相当简单,基本是与连有蒸汽和液体进口的管道联用。但是,针对正确操作和维护方面仍有一些至关重要的标准,包括:有效的蒸汽管路;适当的蒸汽压力;正确的叶片构造; 物料在调质机中的停留时间。

一般来说,前两点与蒸汽管路有关,而后两点与调质机本身的操作有关。

调质工艺最重要的环节就是蒸汽添加量的调节。一般来说,蒸汽添加量的调节是通过使用蒸汽管路来实现的。蒸汽管路的应用在工业生产中很普遍, 但在构造的合理性方面仍然存在问题。

2 干湿蒸汽

在饲料工业中,“干” 和“湿” 主要是用来描述进入蒸汽机的蒸汽状态。“干蒸汽”指过热的蒸汽,而湿蒸汽则经过额外的冷凝。正是因为存在这两种不同的蒸汽,一套合理的管道通路就显得非常重要。通过蒸汽添加水分,利用最基本的导热系统将水分从饲料颗粒外部传递到内部,这样可大大改善调质工艺的效率。

优质的蒸汽能够提供足够的热量使水分进入饲料颗粒内部。Pfost 1976年第1次解释了此理论,提出每使1%水分进入饲料,需将粉料温度提高15℃。 一般来说,较老的系统蒸汽通路每进入1%的水分温度需升高大约11℃,而较新的系统则升高16.6℃。

3 蒸汽效率

蒸汽效率值对于评价颗粒饲料厂的蒸汽通路是否运行正常是很重要。蒸汽通路的蒸汽效率值可以通过以下的公式计 :

蒸汽效率 = ( CMT-MMT )/ ( CMM-MMM)

其中:

蒸汽效率=温度升高值 (OF) /水分%

CMT = 经过调质的饲料温度,OF

MMT = 混合饲料的温度,OF

CMM = 经过调质的水分,%

MMM = 混合饲料的水分,%

目前,一般养禽场的颗粒加工厂都将温度设为85 ~88℃,而不关心混合饲料温度和水分的影响。一些自动系统能追踪饲料的温度,但是,很少有系统能同时搜集到混合饲料和经调质过的饲料的水分。

使用这个公式,生产质量管理者能够经常监控蒸汽中的热量含量。从经验来看,当蒸汽效率降至11℃ 时,蒸汽所提供的热能含量不足以在相对短的时间内对饲料进行有效调质。相反,当蒸汽效率升高到17℃以上时,蒸汽的能量含量则过高,以至于蒸汽在相对短的调质时间内无法冷凝至水或液态。

生产质量管理者还可以利用蒸汽效率来调整蒸汽管路,以平衡混合饲料中的水分和温度的变化。例如,在夏季,当年的玉米类作物收割较早,饲料的水分含量和温度就会发生变化,这时就需要通过调整蒸汽通路来纠正这些环境条件。

4 蒸汽的作用

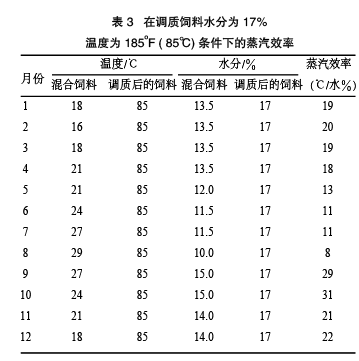

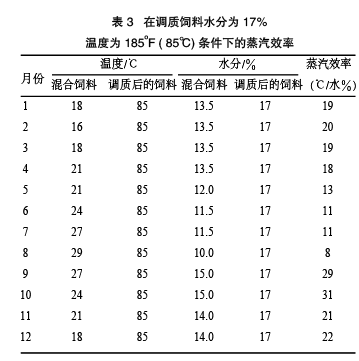

表3和表4展示了蒸汽效率在一个颗粒饲料厂加工过程中所起的作用。首先,是假定调质后的饲料水分含量上限是17.5%。 实际上,任何一个饲料厂都不能使颗粒饲料的水分含量超过17.5%;但是,拥有最佳颗粒质量的优质颗粒饲料中的水分含量应该在17%左右。

表3分析了在温度为85℃和调质饲料水分为17%的条件下,蒸汽效率值发生的变化。而表4则分析了在保持一致的蒸汽效率情况下,调质饲料水分要求达到 17%时的调质温度。

目前,一般养禽场的颗粒加工厂都将温度设为85 ~88℃,而不关心混合饲料温度和水分的影响。一些自动系统能追踪饲料的温度,但是,很少有系统能同时搜集到混合饲料和经调质过的饲料的水分。

遗憾的是,优质的颗粒饲料不能仅仅通过使调质温度达到最大来实现,还要了解影响蒸汽质量和调质机生产性能的因素。这些因素包括:好的、洁净的蒸汽,对混合粉料水分和温度的严格控制,适宜的蒸汽压力调节能力。

研究数据表明与其他影响颗粒质量的因素相比, 蒸汽压力对颗粒质量的作用不是很大。但是,蒸汽压力的确会影响蒸汽效率。因此应该调节蒸汽压力以控制进入调质机的粉料的水分含量和温度。

5 粉料水分含量

一直以来大家反复讨论的一个问题是粉料水分在优化颗粒饲料中所起到的作用。在一个生产年份中的粉料水分会有好几次大的波动。大部分情况下,这种波动是由禽料的主要成分─玉米水分引起的。当饲料的水分含量变化时,系统的总水分也发生变化。例如,如果新玉米的水分含量比旧的玉米的水分含量高3%,在蒸汽管路进行调整的情况下,可以说 85℃的调质温度就很难达到了(表4) 。相反,当旧的玉米水分含量在10%左右时,85℃的调质温度对达到水分含量为l3%时同等调质效果来说就显得不够了。

无论参数如何调整,能得到优质颗粒饲料的关键是使调质后的粉料水分要达到16.5%~ l7%,并能一直保持不变。通过监控调质系统中的蒸汽流量,生产质量管理者就可持续获得高质量的颗粒饲料。

良好的调质机生产性能的一个重要部分就是保证传递给调质机洁净的蒸汽,不会过分冷凝。冷凝就是由蒸汽变成水分。暴露在粉料表面的冷凝水,没有以蒸汽的形式吸收的效果好。这是因为冷凝的水分含有的能量较低。因此,需要在蒸汽通路中安装有效的分离器来尽可能地去除蒸汽中的冷凝水分。

6 叶片角度和转轴速度

一旦高质量的蒸汽通过有效的蒸汽通路和在最佳的蒸汽压力下,我们则需要关注调质机叶片的安装角度,或者调质机转轴的速度。与标准叶片设置相比, 通过将调质机的叶片调整到平行状态,颗粒饲料的耐久性就提高了5个百分点;通过降低调质机转轴的速度可使饲料在调质机中的停留时问从 5~l0s上升到20~25s。通过改变叶片的角度来增加调质时间是提高调质质量的一个好方法,但是,在最佳设置上还存在争议。有人认为在最窄处和卸料口的叶片角度设置为45。,在调质机的中央叶片角度设定为0。有些太不实际。但是,其理念是改变叶片的角度能增加 调质时间,进而提高颗粒的质量。

改变转轴的速度也可提高颗粒质量。这可以通过安装变频驱动器来完成,驱动器可以被连接到许多自动系统中。这种办法的优点是颗粒质量可以及时控制,而不是人为地打开调质机调整叶片。但安装变频驱动器的花费相当大,这种方法应该好好考虑。