气力输送技术广泛应用于电力工程、冶炼工程、石油化工工程、机电安装工程等工厂物料的接收和输送。迄今已有100多年的发展历史。在气力输送的发展历史中,尤其是近几十年,气力输送技术有了突飞猛进的发展。国际上系列气力输送能力已达到了1000T/H,输送距离可达2000m。

气力输送技术根据物料所处的压力可分为压送(压气)式、 吸运(吸气)式和混合式;根据物料流动状态可分为悬浮(动压)输送和推动(静压)输送; 根据物料在气流中的浓度可分为稀相、中相、高相和密相输送。下面我们就来介绍现代气力输送装置典型的正、负压气力输送系统。

正压气力输送是整个管道系统压力大于当地气压的输送方式。反之用以输送的气体压力低于大气压,称为负压吸运式输送,是工程史上最早实际运用、最可靠、最成熟的输送方式之一。负压气力输送适用于车间内部物料的输送,工作压力一般不超过1000mmH2O,以离心风机为气源;当用于码头吸料时,其工作压力一般不超过5000mmH2O,以罗茨风机为气源。正压气力输送常用于产品后处理过程中的输送,或车间与车间之间的长距离物料输送,以罗茨风机为气源,压力一般在5000mmH2O以下。

气力输送系统设计:正确选用合适的风机和电动机,主要由网路组合结构形式(弯头数量等 )、各输料管和主要设备的压损计算、网路所需风量、物料输送量、物料输送浓度、输送风速等参数来确定。它们直接影响网路工作的稳定性、可靠性和经济性:

①压损由气力输送物料和进行空气除尘、消音的压力损失等组成;

②所需风量是物料输送量与输送浓度×空气密度的比值;

③物料输送量由工艺过程及要求所决定;

④物料输送浓度是单位时间通过管截面物料量与空气量之间的固气比;

⑤输送风速,根据理论研究、实验结果以及气力输送装置运行中的经验数据综合选取。

气力输送装置的设计原则:

①风网组合合理、紧凑、整齐、美观、便于操作、维修和风网参数的测定;

②在保证工艺流程要求的前提下,尽量减少物料的提升高度和提升次数;

③用耐磨性能好、摩擦系数低的管道和密封性能好的风网管道配套构件;

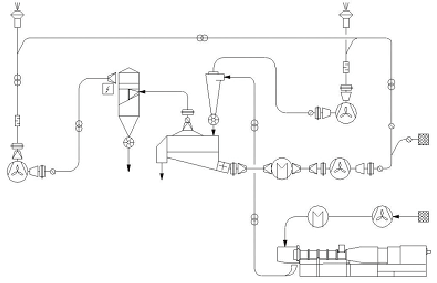

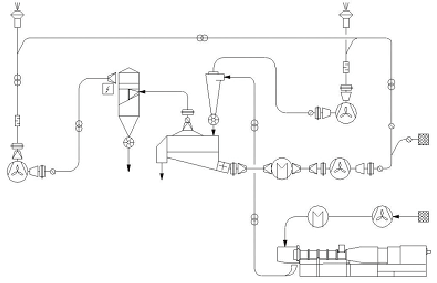

④用高效、低耗的鼓风机、空气压缩机和除尘设备。(参见下图)

气力输送技术的发展趋势:

1 推广高压、高浓度、低速压送系统

国外物料混合后采用低分级的高压、高浓度、低速气力输送(密相输送)已有40年的历史,该输送方式既解决了分级问题,又能解决积料和污染问题,是其他输送形式无法比拟的。而且气力输送在粉尘控制、输送距离、输送管道的走向灵活性等方面具有明显的优势;推广高密度栓流法气力输送技术是今后的发展趋势。

2 系统自动化、智能化发展

发展气力输送智能化自动信息控制系统,实现系统实时监控与远程数据传输,实现动态监控与数据共享功能,确保系统高效运行;配置防爆自动监控系统、静电消除装置,确保系统安全运行。

3 发展安全清洁气力输送装置

3.1防止输送物料管段残留,避免交叉污染最重要的是:控制水平管段中的风速,风速应大于物料的悬浮速度,同时尽可能缩短水平管段的长度。对黏结性、吸湿性强的物料输送管道进行保温处理,此外应考虑水平管段可清理,在立管适当位置应装有供测定风网参数的装置,以及能量的可循环利用等。

3.2气力输送的卸料器大多采用离心下旋式卸料器:正确设计卸料器的尺寸和结构形式;选择合适产量的配套闭风器,闭风器的叶轮表面加工要光洁,避免物料黏附,确保安全和清洁;选择合适的卸料器进口风速,保证最高的卸料效率。

3.3气力输送系统中,不可避免地会产生粉尘,系统长期含尘工作会造成恶性循环,以至影响主机工作,同时系统气体排放还必须符合环保及劳动保护的要求,所以气力输送系统的除尘是一个完善气力输送系统不可缺少的一部分。由压差或定时器控制,足够的过滤面积和适合的压缩空气供给系统,也是保证脉冲除尘器发挥正常效率的必要措施。在结构设计上,用新型防黏附的过滤材料,使每批物料的粉尘在该批物料输送完毕后能有效地清除,粉尘可回收利用。