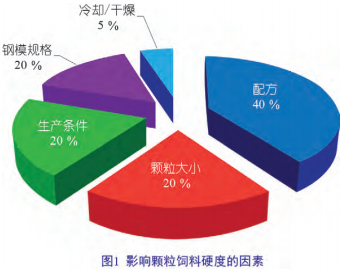

随着饲料工业的深入研究,越来越多的研究人员和制造商不仅将关注的重点放在饲料原料的质量和配方上,而且也关注饲料的加工技术,以提高饲料的质量。这是因为饲料加工技术可以灵活地控制颗粒饲料的硬度。硬度是颗粒饲料外观品质的一个重要指标,并且会对动物生产性能产生一定的影响。在整个饲料加工技术中,除了饲料配方外,能够影

响颗粒硬度的因素主要有饲料原料的粉碎、膨化、混合、加水、喷涂、蒸汽调质、制粒、后固化和后

喷涂以及干燥和冷却(图1)。

1 饲料原料的粉碎

饲料原料的粉碎细度对颗粒饲料的硬度起决定性的作用。一般来说,饲料粉碎的粒径越小,淀粉的糊化程度越高,这可以确保饲料原料间更强的粘合作用。因此,饲料颗粒会有一个理想的硬度,且不易遭到破坏。在实际生产上,粉碎细度应根据动物生产性能和环模孔径大小来调节。对家禽颗粒饲料来说,原料颗粒的平均直径应大于800 μm~ 900 μm;对于仔猪颗粒饲料来说,该粒径大小大约在400 μm~500 μm;对于育肥猪来说,该粒径大小应为600 μm~700 μm;对于鱼和水生动物饲料来说,其粒径大小则应小于250 μm。

对于家禽饲料来说,饲料颗粒应有较大的硬度和较低的粉化率,以便减少饲料损耗。可以通过调节混合粉碎原料中粗、中、细颗粒的混合比例来提高家禽饲料的硬度,例如:粒径大于900 μm的粗颗粒使用量小于15 %;粒径为700 μm的中度粒径的原料用量占35 %左右;粒径小于500 μm的细颗粒用量在50 %以上,包括粒径小于250 μm的粉状饲料不超过25 %。粉料中的淀粉在饲料调质过程中可充分糊化,这可以提高饲料颗粒内原料间的结合强度。因此,这些粗、中、细颗粒的原料可以结合起来形成大颗粒,以提高颗粒饲料的硬度,并降低饲料的粉化率。

对于猪饲料来说,颗粒饲料的硬度应适中。若颗粒太硬,饲料的适口性和动物的生产性能会降低;而过软,饲料的粉化率会提高,并会降低动物的生产性能,从而会提高浪费。在粉碎饲料的配比方面,粒径700 μm~500 μm的饲料添加量应大于70 %,粒径小于250 μm的饲料添加量应大于20 %。按这种混合比例有利于饲料颗粒的形成,可以提高饲料颗粒性能质量,并可保持适宜的颗粒硬度和较低的粉化率。

对于家禽饲料来说,饲料颗粒应有较大的硬度和较低的粉化率,以便减少饲料损耗。可以通过调节混合粉碎原料中粗、中、细颗粒的混合比例来提高家禽饲料的硬度,例如:粒径大于900 μm的粗颗粒使用量小于15 %;粒径为700 μm的中度粒径的原料用量占35 %左右;粒径小于500 μm的细颗粒用量在50 %以上,包括粒径小于250 μm的粉状饲料不超过25 %。粉料中的淀粉在饲料调质过程中可充分糊化,这可以提高饲料颗粒内原料间的结合强度。因此,这些粗、中、细颗粒的原料可以结合起来形成大颗粒,以提高颗粒饲料的硬度,并降低饲料的粉化率。

对于猪饲料来说,颗粒饲料的硬度应适中。若颗粒太硬,饲料的适口性和动物的生产性能会降低;而过软,饲料的粉化率会提高,并会降低动物的生产性能,从而会提高浪费。在粉碎饲料的配比方面,粒径700 μm~500 μm的饲料添加量应大于70 %,粒径小于250 μm的饲料添加量应大于20 %。按这种混合比例有利于饲料颗粒的形成,可以提高饲料颗粒性能质量,并可保持适宜的颗粒硬度和较低的粉化率。

对于鱼饲料来说,粉碎原料的添加比例取决于鱼的生理特性。粒径为250 μm的原料添加量应不少于85 %。另外,小粒径的饲料有利于颗粒的形成和在水中的稳定性。鱼颗粒饲料一般硬度要求较大,这是由于要求鱼料在水中有较高的稳定性。

2 饲料原料的膨化

制粒过程中的饲料膨化有以下益处:破坏抗营养因子、杀菌、消除有害物质、使蛋白质变性、使淀粉糊化。糊化淀粉对饲料颗粒的硬度有很大的影响。膨化饲料目前主要用于生产优质仔猪饲料和专用水生动物饲料。对于专用水生动物饲料来说,饲料原料的膨化可以增加淀粉的糊化程度,从而提高成形饲料颗粒的硬度,这可以提高饲料在水中的颗粒稳定性。对于仔猪来说,颗粒饲料应易碎而非太硬,这样有利于仔猪的采食。然而,由于淀粉的糊化程度较高,仔猪饲料颗粒会很硬。所以,我们需要采用其他方法来降低饲料颗粒的硬度。

3 饲料原料的混合、加水和喷涂

饲料原料的混合可以加强不同粒径饲料的均匀分布,以保证饲料颗粒硬度基本相同。在混合机内加水的技术仍在积极的探究当中。在生产硬颗粒饲料时,向混合机内添加1 %~2 %的水有利于提高饲料颗粒的稳定性和硬度。但是较多地添加水不利于饲料颗粒的干燥冷却及其储存。在生产湿颗粒饲料时,粉料中可以添加20 %~30 %的水,并在混合时添加10 %的水,这比在调质过程中加水更加容易。由高水分含量的原料制成的颗粒饲料具有硬度低、湿润、软、适口性好等特点,这可以提高畜禽的生产性能。大型的养殖企业可以使用湿颗粒饲料。因为湿颗粒饲料无法储存,也就意味着这种饲料在生产后应立即使用。在饲料混合时加入油脂是为达到动物营养需要的一个常用手段(图2)。添加1 %~2 %的油脂并不会显著降低饲料颗粒的硬度,但当油脂添加量上升到3 %~4 %时,则有显著的影响。所以,应控制饲料中油脂的添加量。

蒸汽调质是饲料制粒生产中的关键环节。调质会直接影响饲料颗粒的内部结构和外观品质。蒸汽品质和调质时间是影响调质作用的两个关键因素。高度干燥且饱和的蒸汽可以提供更多的热量来提高饲料原料的温度,这可以使淀粉糊化。调质时

间越长淀粉的糊化程度越高。因此,形成的颗粒结构紧密、稳定性高、硬度大。对动物和家禽饲料来说,可以通过调节蒸汽的量来将调质温度稳定在 70 ℃~80 ℃之间。通过调整调制器的长度、锤片角度和转速,可将调质时间大约控制在30 s。对于鱼料来说,常用有二个或多个夹套层的调制器,来提高温度和延长调质时间,这有利于提高饲料颗粒在水中的稳定性和颗粒硬度。

6 饲料颗粒的干燥和冷却

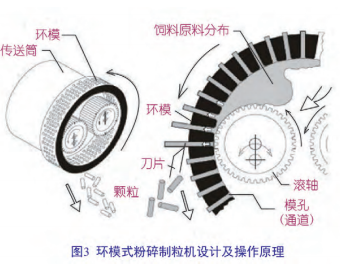

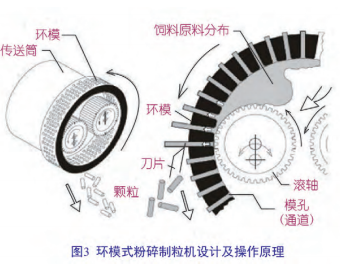

4 环模

环模的孔径和压缩比可以显著地影响饲料颗粒的硬度(图3)。使用相同孔径不同压缩比的环模,随压缩比的增高颗粒硬度将增大。使用适当的压缩比可以生产出具有所需硬度的颗粒。

饲料颗粒的长度会显著影响颗粒的压力承受能力。直径相同且无瑕疵的颗粒,长度越长则硬度越大。因此,调整刀片的位置可以确保生产出所需的颗粒长度,以保持颗粒硬度一致。颗粒横切面的形状同样会对颗粒硬度产生一定的影响。经测试,相较于圆形截面的颗粒,八边形横截面的颗粒压力承载能力和硬度更大。另外,环模的材质对颗粒的外观和硬度也会产生影响。由普通钢材的环模制作的饲料颗粒明显的不同于由不锈钢材质的环模制作的饲料颗粒。

5 后固化和后喷涂

后固化和后喷涂在畜禽饲料的生产过程中很少采用,但在鱼料和专用水生动物饲料生产中应用广泛。后固化可以使饲料颗粒内的淀粉充分糊化。淀粉糊化可以加强颗粒的内部结构,以防止水分渗入,这可以提高水生动物饲料颗粒的硬度和在水中的稳定性。后喷涂用于热制粒喷涂技术中(图4)。喷涂的油脂或其他物质将渗入饲料颗粒内部,以降低颗粒硬度,但可提高其在水中的稳定性。

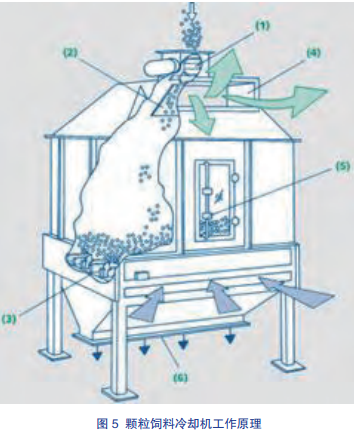

6 饲料颗粒的干燥和冷却

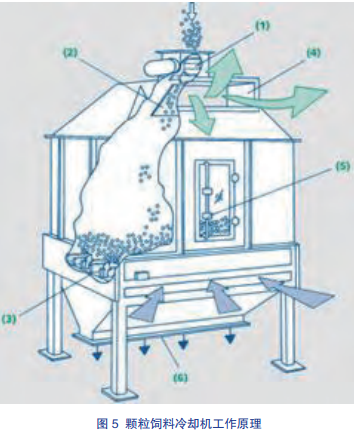

为了延长颗粒饲料的保存时间并同时确保其品质,饲料的干燥和冷却非常必要。在颗粒硬度测试中,我们将相同的颗粒饲料在不同的冷却时间内进行多次的强度冷却:5min、10min和15min,随后检测颗粒硬度。研究发现,对于硬度较低的饲料颗粒,冷却时间对其硬度影响极小;但是对于硬度较大的饲料颗粒,冷却时间越长颗粒硬度会越小。这可能是由于饲料颗粒内部水分的损失导致其脆度增加,这会降低饲料颗粒的硬度。对使用较大空气流(使用全风门)快速冷却3min和较小空气流(使用三分之二风门)缓慢冷却20min进行的对比试验发现,与后者相比,前者饲料颗粒的硬度更低,并且其表面的裂痕更多。另外,需要特别指出的是,将大颗粒饲料压碎成小颗粒饲料会降低饲料颗粒的硬度(图5)。

注:● 饲料颗粒的冷却过程始于其从气闸供料系统 (1) 处投入。

● 随后饲料经标准分配导向板或可选择离心分配系统 (2) 进行

分配。

● 冷空气从底部格栅系统 (3) 处进入,在冷却饲料过程中,热

空气从排气管道 (4) 排出。

● 标准可调节水平传感器可保持饲料堆积厚度 (5)。

● 已冷却的饲料从排放口排出。由传感器和可编程逻辑控制

器 (PLC) 控制饲料连续不间断的从卸料斗排出。

7 结语

7 结语

在饲料颗粒的加工过程中,能够对饲料颗粒硬度产生影响的因素不仅仅是上述几个方面。我们相信,人们能够掌握越来越多的可调控饲料颗粒硬度的方法。希望未来我们可以生产出各种各样被动物喜爱的颗粒饲料!

原题名:How to regulate the hardness of pellet feed (英文)

原作者:Elva Ren(Azeus 机械公司)